曾经的“工业母机”,撑起新中国制造业脊梁,18家“十八罗汉”机床厂风光无限,登顶世界机床榜首的荣耀还历历在目。

可转眼之间,这些大国企几乎全军覆没,高端市场被进口机床蚕食,国产机床困守中低端泥潭。

是技术瓶颈难以突破?还是市场竞争太过残酷?曾经辉煌的中国机床,究竟如何走到这一步?又能否绝地反击,夺回失去的荣耀?

咱们先说说中国机床的高光时刻。

2009年,中国机床产值达153亿美元(约4014.2亿元人民币),首次跃居全球第一,把德日等传统机床强国甩在身后。

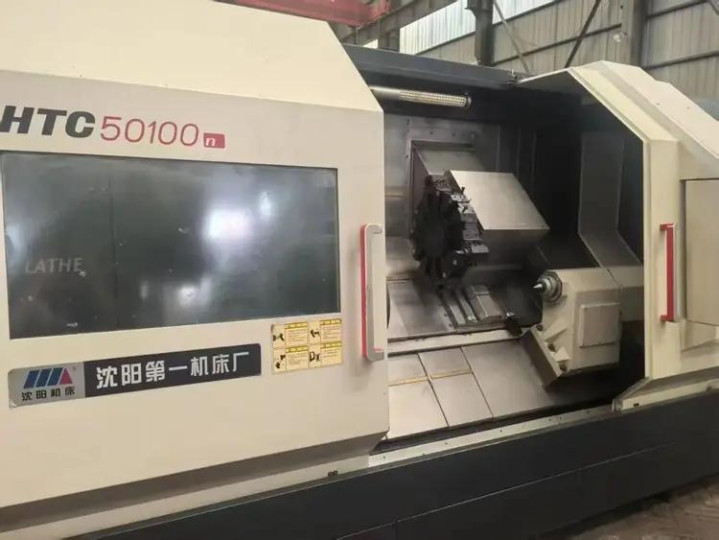

2012年,沈阳机床销售额达180亿元,直接登顶全球机床企业榜首,成为世界第一机床生产商。

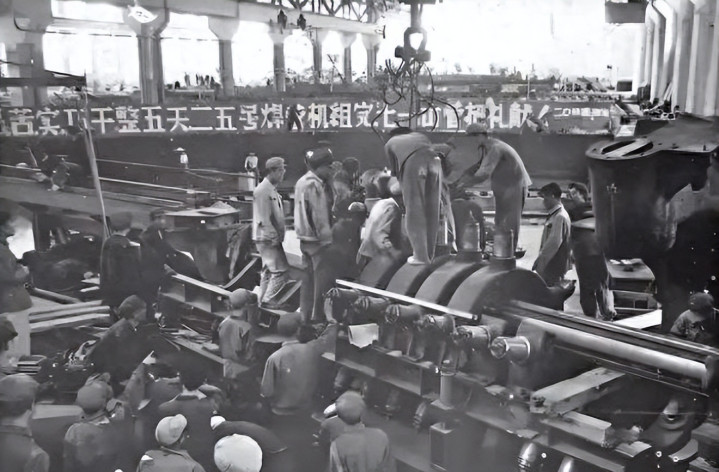

这18家“十八罗汉”国企,如沈阳、大连、昆明机床等,都是上世纪五十年代国家重点扶持的企业,是新中国工业化的基石。

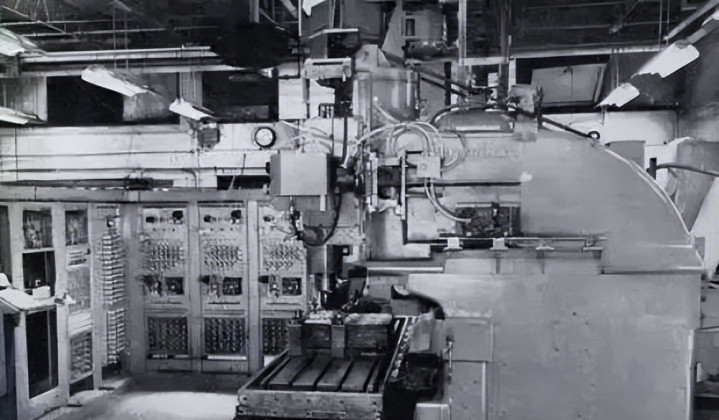

那时咱们的机床技术并不落后,1958年,北京第一机床厂联合清华大学研制出中国第一台数控机床,仅比国际首台晚6年。

依托机械工业部统筹和“七院一所”科研体系支撑,国产机床国产化率一度达80%,填补了国内空白,支撑起汽车、航空等重工业发展,巅峰时期连德日同行都高看一眼。

可谁也没想到,这些风光无限的国企会一步步没落、集体倒下,这是多种问题叠加的结果。

最核心的是盲目扩产和技术空心,它们的规模和产值,多是靠政府补贴和低端产能扩张堆出的虚假繁荣。研发投入不足营收的3%,而德日机床企业研发投入达8%-10%。

研发投入不够,核心技术就跟不上,80%的高端数控系统依赖进口,相当于只造了机床外壳,核心“大脑”仍是别人的。

2012年后市场需求下滑,靠规模堆砌的企业纷纷崩塌:沈阳机床产值暴跌83%,2019年负债202亿申请重整;大连机床负债224亿,2017年宣告破产;昆明机床持续亏损后退市,其余十几家国企也或破产、或被并购,“十八罗汉”几乎全军覆没。

科研体系瓦解和人才流失,更是雪上加霜。

上世纪九十年代,机械工业部撤销,“七院一所”转制,大量科研人才流失,核心技术研发被迫中断。

当时“造不如买”思潮盛行,很多企业宁愿进口技术设备,也不愿自主研发,即便收购国外企业也拿不到核心工艺,比如沈阳机床收购德国希斯,因对方技术禁运,核心芯片被焊死,最终一无所获。

更关键的是高端技术工人短缺,行业薪资偏低,年轻人宁愿送外卖也不愿进工厂。

目前全国高级技工缺口超2000万,数控领域缺口达300万,人才断档导致技术突破难以落地。

同时,国内企业扎堆中低端市场打价格战,全行业利润率仅3%,陷入“越穷越不研发,越不研发越穷”的循环,而2023年中国高端机床国产化率不足10%,航空航天等领域高端设备几乎全靠进口。

不过大家不用太悲观,“十八罗汉”的倒下不是中国机床的终点,反而倒逼行业醒悟,如今已经出现转机。

一批民企站了出来,不搞规模搞技术,闯出中高端突围路。

山东震环机床专注高精度机床研发,生产的双头数控机床稳定性极强,广泛应用于汽车、航空航天领域,获得国内外认可。

科德数控实现五轴机床量产,打破国外垄断;秦川机床的YK7332AT数控磨齿机,攻克RV减速器精密加工难题。

“十八罗汉”中唯一站稳脚跟的济南二机床,拒绝盲目扩张,每年将15%利润投入研发,拆解研究德国机床摸清核心逻辑,成功为福特供应冲压线,打破外资垄断。

出口数据也传来喜讯,2026年1月德国机床制造商协会数据显示,2025年中国机床出口占全球21.6%,首次超越德国跃居全球第一,出口额同比增长18%,远超德国增速。

更关键的是出口结构升级,高端机床出口增速达23.4%,五轴联动机床出口占比从2020年的3%升至17%,已能向海外供应航空航天核心设备。

国家也在发力扶持,出台《中国制造2025》将高端机床列为重点,2025年又印发方案推动行业智能化升级。

浙东工业母机集群年产值近2800亿元,占全国近五分之一,通过“链长+链主”制统筹资源,形成协同发展生态。

目前国产机床数控化率从2010年的28%提升至45.5%,核心部件国产化率目标2026年达80%。

当然,中国机床想真正翻身,还得跨过三道硬坎。

一是核心部件自主化,目前70%的高端数控系统被日德企业占据,主轴、丝杠等核心部件进口依赖度超40%。

虽有华中数控“华中8型”、上海拓璞双五轴机床等突破,但仍需规模化应用才能摆脱依赖。

二是填补人才缺口,高端机床需要既懂实操又懂数字化的复合型人才,目前企业月薪八千难留人。

解决之道在于提高技工待遇,推进产教融合,比如苏州健雄学院与德国通快合作的双元制教育,培养能直接上手高端机床的实用人才。

三是摆脱低价竞争,低端产能过剩导致行业利润率低,企业需像济南二机床、震环机床那样,专注提升产品质量和精度,在高端领域建立技术优势,才能有利润投入研发,形成良性循环。

总的来说,18家国企的倒下,是战略失误、技术断层和创新失灵的结果,给行业上了惨痛一课,但这不是终点。

如今有民企突破、政策扶持,还有新兴产业需求倒逼,中国机床有翻身机会。

但翻身不能急、不能喊口号,需放弃“规模第一”执念,踏踏实实攻克核心技术、培养人才、完善产业链,从“中国制造”转向“中国智造”,才能重新回到全球机床第一梯队,真正实现翻身。

申宝配资提示:文章来自网络,不代表本站观点。